一、行业定位与核心需求

双轴晶圆研磨机是半导体制造后端封装的关键设备,通过双轴同步研磨实现晶圆的粗磨和精磨,在迅速降低厚度的同时提升晶圆的粗糙度,其加工精度直接影响芯片散热性能、封装密度及可靠性。随着半导体器件向轻薄化、高密度发展,市场提出严苛要求:平面度 ≤2μm、总厚度偏差(TTV)≤3μm,需适配 6-12 英寸不同规格晶圆及碳化硅、氮化镓等新型硬脆材料。

二、当前核心技术难点

(一)高精度控制难题

在超薄晶圆(<50μm)加工中,容易产生应力造成翘曲,warp波动易超阈值;硬脆材料硬度高、脆性大,研磨易产生微裂纹与崩边,难以兼顾效率与表面质量。

(二)设备稳定性与可靠性瓶颈

砂轮长期运行易形面畸变,实时补偿算法精度不足影响加工一致性;传统真空或机械夹持方式易造成超薄晶圆变形、破损,制约精度提升;温度波动、振动等环境因素对双轴协同精度干扰显著,极端环境下稳定加工技术待突破。

三、关键突破路径

(一)高精度控制技术革新

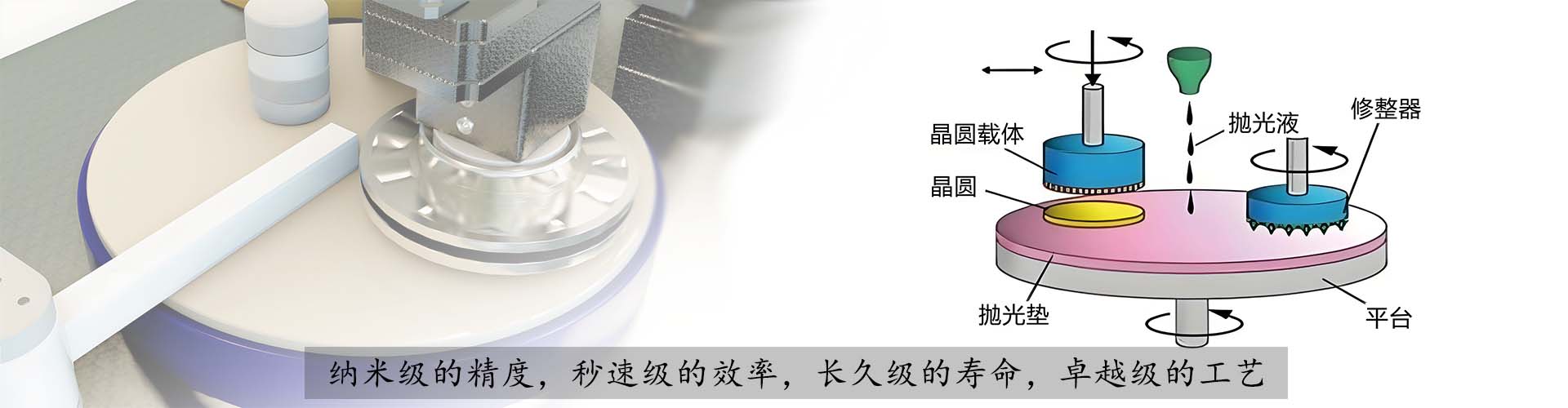

采用伺服电机+光栅尺闭环反馈系统,实现双轴转速、压力 ±0.1% 同步精度,结合自适应算法将平面度稳定控制在 2μm 内;集成激光干涉测厚模块,通过 PID 算法动态修正研磨量,使 TTV 偏差≤1μm;针对硬脆材料开发“粗磨 - 精磨 - 抛光”三段式工艺,搭配金刚石超细砂轮与弹性研磨垫,降低缺陷率。

(二)设备结构与功能升级

搭载面形在线检测系统,实时监测砂轮磨损并自动修整,自动调校砂轮角度,保障长期稳定性;采用气浮式夹持或静电吸附技术,均匀分散夹持力,避免超薄晶圆损伤;

内置恒温恒湿系统与减振平台,将温度波动控制在 ±0.5℃,振动幅值抑制在 2μm 内,降低环境干扰。

(三)核心部件与算法突破

推进气浮主轴单元、精密滚珠丝杠等核心部件国产化,夯实机械精度基础;引入机器学习算法,基于海量数据优化工艺参数组合,实现不同规格、材料晶圆的自适应加工,提升精度一致性。

双轴晶圆研磨机的技术突破需以高精度控制为核心、设备结构升级为支撑、核心部件与算法创新为驱动,多方协同破解精度、稳定性与材料适配性难题,为半导体产业向轻薄化、高密度发展提供关键设备保障。

(1).jpg)

.jpg)